Alta pressione: di quale livello di sicurezza ha bisogno il tuo impianto?

La progettazione di un impianto con controllo della pressione e la sua relativa messa in sicurezza deve prevedere l’utilizzo di una serie di componenti che possono essere utilizzati sia singolarmente che in cascata, garantendo nel secondo caso il rispetto di tutte le normative in ambito di impianti in pressione.

Quali accorgimenti hai adottato per limitare e gestire le sovrappressioni del tuo impianto in alta pressione? Hai necessità di progettare o adattare un macchinario ad una norma come ad esempio la ISO 4126-1:2019?

A seconda del tipo di esigenza è possibile dotare il proprio impianto di diversi gradi di sicurezza. Per esempio, su tutti quei macchinari già esistenti qualora non sia presente è sufficiente installare un solo componente, nello specifico una valvola di sfioro (relief valve), raggiungendo così un livello minimo di sicurezza.

Se invece si sta effettuando un revamping, o a maggior ragione se l’impianto è nuovo, sarà necessario adottare misure più stringenti e che implicano l’utilizzo di più di un dispositivo. In questo caso entrano quindi in gioco le valvole pilota, le valvole di sicurezza (valvola HPSV, High Pressure Safety Valve) e i dischi di rottura.

E’ da tenere comunque sempre in considerazione che tutti i componenti di seguito descritti permettono la messa in sicurezza dell’impianto e della linea di pressurizzazione ma non del componente da pressurizzare.

LE VALVOLE DI SFIORO

Come anticipato, le valvole di sfioro possono essere utilizzate come integrazione su vecchi impianti. Inoltre la facilità con cui possono essere regolate permette, qualora l’utilizzatore avesse un laboratorio di taratura, di emettere un certificato interno valido ai fini della sicurezza aziendale. Tuttavia, a differenza delle HPSV, essendo tarabili dall’utente finale le valvole di sfioro non possono essere provviste di certificato di taratura emesso dal costruttore.

Ma come funziona questo tipo di valvola? La pressione dell’impianto agisce su un otturatore che oppone una determinata resistenza dettata dalla precarica della molla di chiusura; se la pressione supera la forza generata dalla molla, l’otturatore si apre e permette alla pressione in eccesso di defluire in uno scarico convogliato, riportando la pressione dell’impianto entro i limiti previsti.

Esistono versioni dedicate per utilizzo con gas e versioni per liquidi; per entrambe è prevista una regolazione tramite manopola oppure tramite sede esagonale. In ogni caso la vite di regolazione è fornita di contro-dado di bloccaggio.

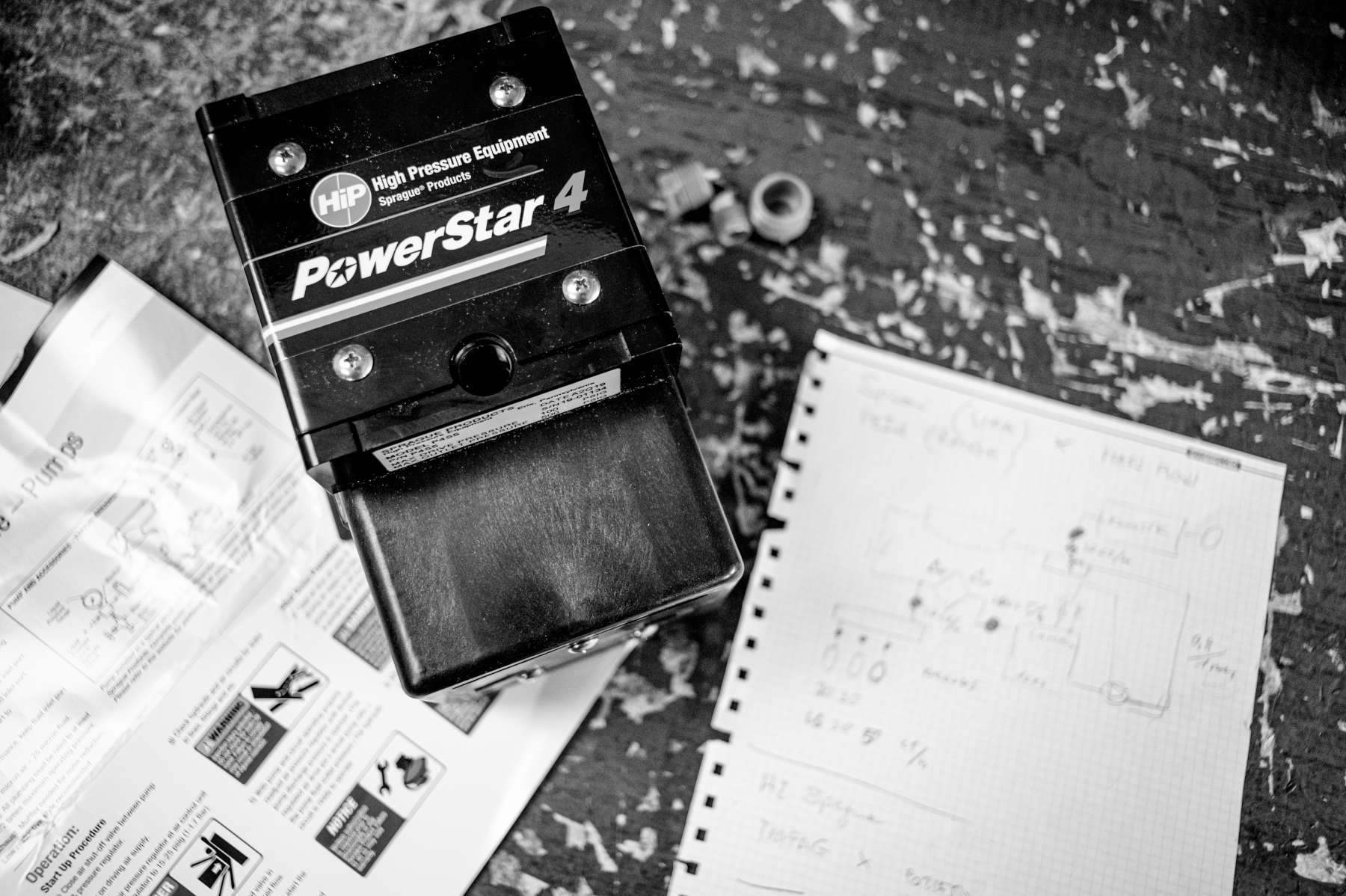

LE VALVOLE PILOTA

Le valvole pilota fungono da pressostato pneumatico, con funzione NO o NC; al raggiungimento della pressione di settaggio, la valvola è in grado di intervenire sull’ avviamento o sull’arresto della pompa ad essa collegata. Il vantaggio di questo tipo di componente è il funzionamento totalmente pneumatico/idraulico, che non necessita quindi di alimentazione elettrica esterna. Nel caso di valvola montata su un impianto di pressurizzazione di liquidi, questa avrà la sola funzione di arrestare la pompa al raggiungimento della pressione tarata.

Nel caso di utilizzo con gas booster, invece, è possibile aggiungere una valvola all’impianto che possa arrestare il booster in caso di mancanza o di caduta di pressione del gas alla sorgente. Quest’ultima funzione è fondamentale per garantire non solo migliori rendimenti e portate ma anche per limitare l’usura delle tenute.

Le valvole pilota non sono riconosciute come componenti di sicurezza ma possono costituire un primo valido passo per la gestione delle linee in pressione. Possono essere fornite pre-tarate o essere tarate dall’utilizzatore in fase di montaggio. La gamma copre un range da 3,5 bar (50 psi) a 1,793 bar (26,000 psi).

Il controllo della pressione può essere effettuato analogicamente, attraverso l’uso di valvole pilota, o digitalmente tramite un sistema PLC. Quest’ultimo unitamente all’elettronica di bordo possono essere utili al fine di valutazioni predittive, manutenzione preventiva o come storico dati della vita della macchina. La gestione tramite PLC non viene però considerata ai fini della sicurezza in quanto, appunto, dipendente totalmente dall’alimentazione elettrica esterna.

LE VALVOLE DI SICUREZZA – SV

Il primo vero passo per mettere in sicurezza un impianto è quello di inserire nello stesso una valvola di sicurezza tarata e certificata dal costruttore e quindi non manomissibile.

Il funzionamento delle valvole di sicurezza è identico a quello delle valvole di sfioro, con la sostanziale differenza che le prime vengono pre-tarate dal costruttore secondo le necessità del cliente utilizzando lo stesso fluido di processo che verrà successivamente impiegato. Questo permette di garantire un settaggio della valvola il più fedele possibile alle reali condizioni di utilizzo.

La valvola viene quindi sigillata, piombata e accompagnata dal relativo certificato di taratura (ISO 4126-1:2019).

I DISCHI DI ROTTURA

L’ulteriore ed ultimo gradino verso la messa in sicurezza di un impianto in alta pressione è l’utilizzo di un disco di rottura, considerato da sempre il metodo più valido.

Consiste in un disco metallico, solitamente AISI, di dimensioni e spessori calcolati in base al carico di rottura necessario; l’aumento di pressione all’interno dell’impianto porta alla deformazione ed eventualmente alla successiva rottura del disco, con il conseguente totale scarico dell’impianto in pressione. Questo componente viene montato in serie alla valvola di sicurezza o ad una valvola di sfioro e interviene solo nel caso in cui la valvola non dovesse aprirsi, rompendosi e scaricando completamente l’impianto in modo da fare calare molto velocemente la pressione. Questo garantisce la messa in sicurezza del macchinario, parallelamente però alla totale depressurizzazione dello stesso con conseguenti tempi per la sostituzione del disco e il ripristino dell’impianto. Il disco di rottura viene fornito con certificato ISO 4126-2:2019 e tag di range di rottura.

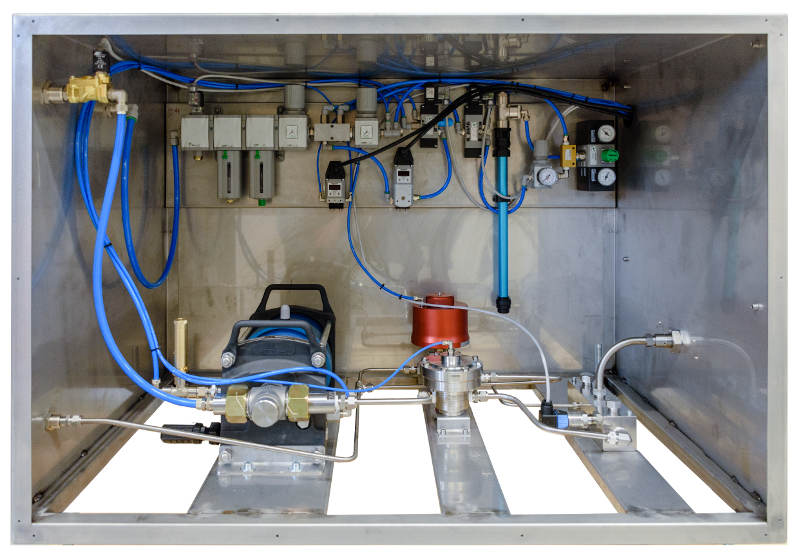

UNA CASE HISTORY - UNITA' GENERATRICE DI PRESSIONE GESTITA DA PLC

APPLICAZIONE: Il cliente ha richiesto il montaggio di due trasduttori di pressione per avere ridondanza di lettura ed evitare arresti macchina dovuti ad anomalie legati ad essi. È stata montata comunque anche una HPSV settata il 10% sopra la pressione massima di collaudo richiesta dal cliente, al fine di evitare sovrappressioni all’interno dell’unità e salvaguardare i componenti in essa contenuti.