I vantaggi dei collaudi per alta pressione nell'industria

Alcuni processi industriali prevedono l’utilizzo dell’alta pressione, ossia l’impiego di attrezzature che permettono di lavorare a pressioni superiori a quelle dell’ambiente. Queste procedure sottopongono i materiali a particolari stress che ne possono compromettere le caratteristiche meccaniche, e spesso non sono esenti da pericoli per l’utente. Per questo è necessario porre particolare attenzione nello svolgimento di processi con alta pressione avendo cura di rispettare le normative che impongono restrizioni stringenti per ogni settore di destinazione.

I collaudi per alta pressione sono un valido ausilio per chi voglia operare in sicurezza e permettono di verificare se i componenti sono adatti a lavorare a pressioni elevate senza subire danni che si ripercuoterebbero sulla funzionalità dell’impianto stesso.

Le normative in materia di sicurezza sono molto stringenti e vengono aggiornate con una cadenza regolare, imponendo quindi controlli periodici su tutto il sistema e i suoi componenti per verificare la totale efficienza del processo, livelli di sicurezza elevati e cicli di lavoro esenti da contaminazioni.

I settori di riferimento sono i più svariati, dal petrolchimico al farmaceutico, al navale all’alimentare.

Idealmente interessano tutti i campi industriali dove i macchinari necessitano di test perché:

- prevedono un contatto diretto o indiretto con l’uomo (come la ricarica di bombole, il collaudo airbag e il trattamento di contenitori per alimenti, tubazioni e impianti oil&gas/petrolchimico);

- devono essere impiegati in un ambiente asettico o ad alto rischio (come Ricerca & Sviluppo prodotti, produzione di alimenti, processi chimico-farmaceutici, il caricamento di accumulatori, il trasferimento di gas e il collaudo ad alte pressioni su valvole, raccordi, tubazioni, bombole e serbatoi).

Cos’è un collaudo per alta pressione

Esistono due metodi per verificare gli effetti della pressione su un componente: i test idrostatici e i test pneumatici. Vediamoli di seguito nel dettaglio.

Test idrostatici

Un test idrostatico è un insieme di procedure che usa un fluido per esercitare una pressione su un sistema o componente a livelli superiori rispetto a quella a cui normalmente opera, allo scopo di scoprire i limiti del componente stesso e verificarne parametri come affidabilità, capienza massima, perdite, pressione massima ammissibile, dilatazioni.

Per fare un esempio pratico, questo genere di test è richiesto prima di far tornare operativo un impianto che è stato sottoposto a interventi di manutenzione.

Per eseguire un collaudo idrostatico è necessario riempire di fluido il componente, avendo cura di eliminare prima tutta l’aria presente al suo interno, per poi portarlo ad una pressione fino a una volta e mezza superiore a quella per cui è stato ideato. La pressione viene quindi mantenuta per un certo periodo di tempo per verificare la presenza di eventuali perdite di liquido.

Quando non eseguire un collaudo idrostatico

Questo tipo di collaudo non è indicato se il contatto con acqua può essere pericoloso, per esempio quando ci sono problemi legati alla corrosione (se il materiale usato non è acciaio inox, per esempio, non è possibile usare acqua). In questi casi sono invece consigliati test pneumatici con gas inerti come l’azoto.

Altre volte è la normativa stessa a vietare l’uso di acqua, oppure ancora, il futuro uso dei componenti non è compatibile con l’uso di acqua, come nel caso dell’idrogeno (leggi la nostra case history sul sistema di compressione per Idrogeno (H2) per una portata tra 8 e 12 Nmc/h a una pressione di 1000 bar). Da qui nasce la necessità di eseguire test ad alta pressione anche con gas. Nel caso di collaudo con gas richiesto dalla normativa, il gas dovrà essere quello di processo (es. idrogeno-metano) e non un gas inerte qualsiasi.

Test pneumatici

I test pneumatici sono normalmente considerati più pericolosi perchè la quantità di energia accumulata per unità di volume di aria compressa sottoposta al test è generalmente alta. Di conseguenza un test pneumatico è eseguibile se la pressione delle applicazioni è bassa oppure dopo aver verificato che il sistema sia in sicurezza.

I diversi tipi di test pneumatici

⇒ LE PROVE DI TENUTA

Hanno lo scopo di individuare eventuali perdite in componenti portati a pressioni elevate, come per esempio valvole o tubi saldati. Con il metodo del calo assoluto il prodotto in collaudo viene portato alla pressione di test e dopo un periodo di assestamento viene misurata la variazione di pressione nel tempo di prova. Un prodotto supera il test se il calo di pressione è inferiore a quanto specificato dal costruttore. In questo tipo di test è necessario tenere in considerazione anche la temperatura, la cui variazione in relazione alla pressione è illustrata dalla legge di Gay Lussac: se il volume rimane costante, la pressione aumenta all’aumentare della temperatura secondo una relazione lineare.

Un particolare tipo di test di tenuta è effettuato con gas tracciante (test in elio) e può essere usato per individuare il punto esatto in cui si verificano perdite in tubature o serbatoi, come nel caso di collaudo di impianti di riscaldamento, impianti idrosanitari, reti acquedotto, linee gas interrate, sistemi antincendio.

⇒ I TEST A FATICA

Servono a verificare il comportamento di un materiale sottoposto a cicli di fatica ripetuti per determinarne la durata e controllare che, a fine ciclo, abbia ancora le caratteristiche meccaniche che lo rendono adatto al montaggio su un determinato impianto. Spesso questi test servono per ottenere le certificazioni necessarie per la sicurezza dei materiali, come nel caso dei test effettuati sul lifecycle delle bombole di idrogeno per automotive.

Per fare un esempio pratico: quante volte sarebbe possibile ricaricare una bombola per automotive da zero alla massima pressione? Test di tenuta hanno dimostrato che le bombole montate su un’auto avrebbero un ciclo di vita di 4,5 volte superiore all’ipotetica vita dell’auto stessa.

⇒ LE PROVE DI SCOPPIO

Hanno lo scopo di portare il materiale di un componente fino al punto di rottura (con gas fino a livello di pressione di 2000 bar con liquidi fino a 5000 bar) per verificarne il comportamento.

Per fare un esempio, questo tipo di test può essere necessario per capire la tenuta delle bottiglie in PET destinate a contenere acqua frizzante. Se il materiale dovesse scaldarsi, per esempio per effetto del sole, le bottiglie potrebbero scoppiare, per questo la prova di scoppio prevede un test fino a 12 bar.

⇒ I TEST DI FLUSSO

Che invece di controllare il calo di pressione verificano il flusso necessario a mantenere il prodotto collaudato alla pressione di prova.

Come si fa un collaudo per alta pressione

L’uso del gas al posto dell’aria compressa durante le operazioni di un test per alta pressione ha lo scopo di evitare la contaminazione dell’impianto perché il gas è per sua natura pulito. Ma non solo, l’uso del gas serve anche a evitare reazioni di combustione: un collaudo viene sempre effettuato usando un gas inerte, il più delle volte azoto (in alcuni casi in miscela con elio), anche nel caso in cui sia necessario testare impianti normalmente destinati a gas non inerti e pericolosi; solo conseguentemente al collaudo è possibile usare gas non inerti in processo.

Per eseguire un collaudo per alta pressione sono indicati gas come elio e azoto, molecole di piccole dimensioni che hanno la capacità di attraversare anche fratture molto piccole presenti sul materiale. L’elio inoltre è un gas nobile e inerte e quindi non si lega a nessuna molecola.

Test in elio con spettrometro di massa

In alcuni casi non è sufficiente sapere se è presente una frattura e quindi una perdita, ma è necessario conoscere il punto esatto in cui il materiale è danneggiato. A questo scopo vengono eseguiti i test in elio con spettrometro di massa.

Dopo aver messo in pressione il componente, tutto il pezzo in pressione viene testato con uno spettrometro di massa dotato di naso elettronico che rileva eventuali perdite di elio. Il test in elio è in qualche modo “il test perfetto” perché è in grado di rilevare fratture di dimensioni piccolissime, attraverso cui altre molecole più grandi non passerebbero, rendendo quindi impossibile individuare la perdita. A causa del costo dello spettrometro di massa e del gas stesso questo test è piuttosto oneroso ma in alcuni settori è richiesto esplicitamente proprio per la sua precisione.

Solitamente questo tipo di test viene effettuato sulle giunture di componenti saldati (come raccordi di valvole, tappi ecc.) per verificarne la tenuta; in caso di problemi è quindi possibile intervenire, per esempio con una saldatura, dove si verifica la perdita. Lo spettrometro portatile ha un costo elevato che può essere ottimizzato nel caso in cui sia necessario eseguire grossi lotti di collaudi.

Un caso tipico è l’automotive: togliere una macchina dalla catena di montaggio per fare una verifica ha un costo molto elevato, quindi avere un sistema di collaudo portatile con spettrometro di massa che permetta di effettuare il test in loco consente di risparmiare tempo e denaro.

Perché eseguire un collaudo?

Le informazioni che derivano dai test per alta pressione aiutano a rispettare gli standard di sicurezza e sono un valido ausilio per eseguire processi di manutenzione. I risultati dei test possono infatti essere stampigliati sul componente in modo che chi lo userà potrà avere traccia dei test eseguiti, consentendo così una tracciabilità dei collaudi lungo tutta la filiera. Normalmente vengono riportati i dati relativi a pressione di progetto o lavoro, pressione di collaudo, tempo collaudo, temperatura.

- Quando i test vengono eseguiti in laboratorio il loro scopo è principalmente la ricerca mirata a determinare i valori di pressione che porterebbero alla distruzione del componente.

- I collaudi per alte pressioni in produzione vengono invece eseguiti per controllare il funzionamento e verificare alcuni parametri come la tenuta stagna interna o esterna di un prodotto, come nel caso delle prove di tenuta.

Anche se non è possibile elencare in modo esaustivo per quali industrie sia necessaria l’esecuzione di collaudi per alta pressione, si può però dire che ogni prodotto capace di contenere gas o liquidi può trarre importanti benefici da queste procedure.

In molti casi sono le normative e i loro continui aggiornamenti a imporre la necessità di effettuare dei test per non incorrere in sanzioni. In altri casi invece i test non sono esplicitamente richiesti.

Perché allora è consigliabile eseguire sempre un collaudo per alta pressione?

Una prima risposta potrebbe essere che la sicurezza non va mai trascurata. Se però vogliamo valutare gli aspetti meramente economici della questione, proviamo a pensare al costo di richiamare dei materiali che non sono stati testati e che un cliente ci restituisce perché non conformi. Saremmo costretti a rimandare nuovamente in produzione quei pezzi, sprecando tempo e risorse, rischiando di incorrere in penali, e andremmo incontro a un danno non solo economico ma anche di immagine. Quanto sarà difficile riportare il cliente ad acquistare da noi?

Gli strumenti per collaudare con alta pressione

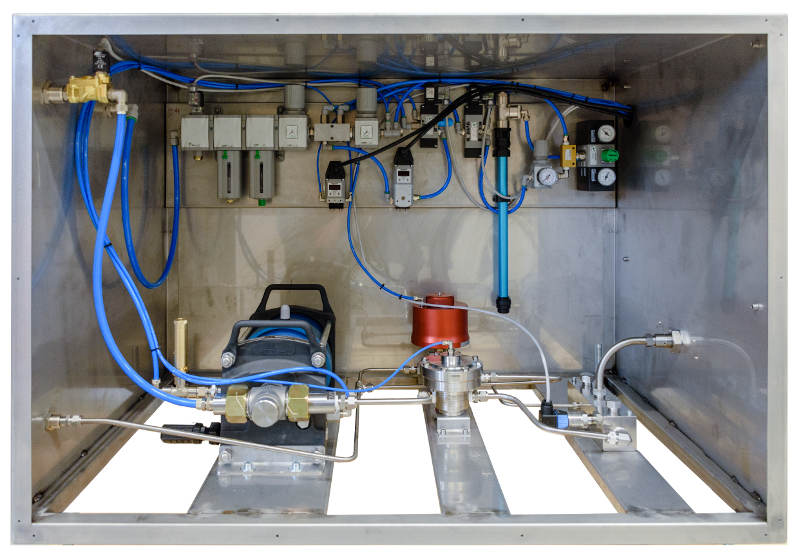

Per ogni azienda che necessita di effettuare collaudi di componenti meccanici in alta pressione, prove di tenuta componenti e test in pressione, è fondamentale dotarsi di sistemi di collaudo idrostatico con acqua e olio che permettano di effettuare i collaudi secondo le normative richieste.Queste unità consentono di collaudare valvole, raccordi, tubazioni, bombole, serbatoi e sono adatte anche ad essere impiegate in ambienti pericolosi, se dotate di certificazione Atex.

- Le unità moltiplicatrici di pressione per gas sono composte da un manometro per la verifica della pressione del gas in ingresso, da un gruppo di regolazione e di filtrazione per l’aria compressa e da una pompa. I sistemi di collaudo per gas inoltre sono dotati un filtro gas per il gas booster, o moltiplicatore di pressione.

Al fine di garantire una sicurezza ulteriore, le unità possono essere dotate di più sistemi di controllo come:

- valvole di sicurezza per aria compressa,

- valvole pilota per il controllo della pressione minima e massima (a valle e a monte) con fermo automatico del sistema,

- valvole di sfioro per la pressione massima a valle,

- valvole di scarico della pressione.

- Le unità moltiplicatrici di pressione per liquidi con azionamento pneumatico pronte all’uso permettono di raggiungere una pressione massima di 5000 bar (72.500 psi) con 10 bar di aria compressa. Le unità sono dotate di controlli e di strumenti per la gestione della pressione e del flusso in mandata della pompa per liquidi, e sono utilizzabili principalmente con acqua e olio.

Applicazioni tipiche delle unità moltiplicatrici di pressione

- collaudi idrostatici (tenuta, scoppio, NDT) di cilindri, valvole, tubi flessibili, raccordi, serbatoi, accumulatori e pannelli testa pozzo e bombole;

- collaudi pneumatici (tenuta, NDT) si effettuano al posto di collaudi idrostatici, per caricamento airbag, accumulatori, pneumatici, ammortizzatori, cilindri, sospensioni gas e bombole sub.

Gas booster, il cuore di un’unità per collaudo

Compatibili con quasi tutti i gas, i gas booster sono il cuore pulsante delle unità per collaudi con alte pressioni.

Compatibili con quasi tutti i gas, i gas booster sono il cuore pulsante delle unità per collaudi con alte pressioni.

Grazie all’utilizzo di gas booster ad azionamento pneumatico ed elettrico infatti, è possibile convertire l’aria compressa in alta pressione per trasferire e pressurizzare una vasta gamma di gas, per esempio, azoto, elio, CO2, argon, idrogeno e ossigeno.

Il valore della pressione in uscita si calcola moltiplicando la pressione dell’aria impostata per il rapporto di moltiplicazione del moltiplicatore stesso.

Una volta raggiunta la pressione predefinita, il moltiplicatore si arresta in automatico per mantenere la pressione fino al momento in cui non si verifica una caduta di pressione a valle, per poi ripartire nuovamente e raggiungere ancora una volta la pressione definita. I gas booster ad azionamento pneumatico possono essere a semplice effetto o a doppio effetto e a due stadi, con vari rapporti di compressione.

I gas booster a semplice effetto hanno una singola sezione di alta pressione, i booster a doppio effetto ne hanno due dello stesso rapporto per un flusso maggiore. Per le applicazione con un rapporto di compressione alta, pressione di aspirazione bassa e pressione di mandata alta, è consigliabile l’utilizzo di gas booster a due stadi che hanno due sezioni di alta pressione con rapporti diversi.

Intensificatori di pressione

Gli intensificatori di pressione per aria e gas inerti ad azionamento pneumatico convertono invece in alta pressione (fino a 700 bar) l’aria compressa.

Sono anche noti come amplificatori di pressione e funzionano secondo lo stesso principio dei sopracitati gas booster ma senza avere la separazione tra il motore pneumatico e la sezione gas ad alta pressione, rendendoli inadatti all’uso con gas pericolosi.

Per saperne di più su come scegliere una pompa pneumatica leggi il nostro approfondimento.

Flessibilità e industry 4.0

Perché sia funzionale e utilizzabile per il maggior numero di collaudi, un’unità moltiplicatrice di pressione deve essere il più versatile possibile: oggi può essere usata per un determinato tipo di test, ma in un futuro prossimo potrebbe avere applicazioni che al momento dell’acquisto non erano previste. Spesso quindi uno stesso impianto può essere studiato per essere adatto all’utilizzo con fluidi diversi (aria e gas).

Se all’expertise legata alla parte prettamente meccanica si affianca la flessibilità offerta dalle tecnologie informatiche, le unità per collaudi con alta pressione possono rivelarsi ancora più versatili perché diventano personalizzate anche nel software dedicato e studiato ad hoc per le diverse necessità delle applicazioni.

La possibilità di integrazione con software embedded, come sistemi di acquisizione dati (PLC) ha dei vantaggi:

- permette alle unità per il collaudo di salvare tutti i dati (pressione e temperatura) generati

- offre la possibilità di creare eventuali grafiche e certificati richiesti.

In alcuni casi le unità di collaudo possono essere equipaggiate con l’accesso remoto al software, permettendo di visionare e modificare on-line i parametri, risparmiando così tempo e risolvendo eventuali questioni in pochi attimi e senza necessità di spostamenti.

Cosa prevedono i piani Industria 4.0?

È interessante tenere presente che l’attuale piano nazionale Industria 4.0 “investe tutti gli aspetti del ciclo di vita delle imprese che vogliono acquisire competitività, offrendo un supporto negli investimenti, nella digitalizzazione dei processi produttivi, nella valorizzazione della produttività dei lavoratori, nella formazione di competenze adeguate e nello sviluppo di nuovi prodotti e processi”.

Il più attuale piano Transizione Industry 4.0 ha ulteriormente ampliato le agevolazioni economiche a sostegno della trasformazione digitale delle imprese, amplificando l’impegno del Paese verso i processi che agevolano una produzione industriale automatizzata e interconnessa. Anche i collaudi per alta pressione entrano quindi di diritto nel mondo di Industry 4.0 grazie all’interazione sempre più efficace con altri strumenti che facilitano la condivisione dei dati con effetti positivi anche sulla tempestività dell’intervento.